Come per altri prodotti fermentati derivanti dal latte, l’origine dello yogurt è incerta. Si pensa che gli antenati del popolo Turco, originario dei Balcani, furono i primi a produrre lo “yoghurut” antico parente di quello che oggi noi tutti conosciamo.

Lo yogurt, secondo la normativa vigente (circolare del 1972, circolare del 1986), è il prodotto ottenuto per coagulazione acida del latte ad opera di due microrganismi omofermentanti specifici, Lactobacillus delbrueckii subsp. bulgaricus e Streptococcus thermophilus che dovranno essere presenti “vivi” nel prodotto al termine della sua shelf-life in quantità non inferiore a 1 milione per grammo, singolarmente, e a 10 milioni per grammo in totale. In alcuni Paesi, anche se meno frequentemente e comunque oltre a quelli citati in precedenza, sono aggiunti altri microrganismi quali ad esempio Lactobacillus helveticus e Lactobacillus delbrueckii subsp. lactis. Più genericamente, nei casi non rispondenti alle indicazioni legali di cui sopra, si parla di “latti fermentati“.

Lo yogurt in commercio si trova confezionato in diversi formati, con diversi profili nutrizionali, con diverse texture (cremoso, compatto, da bere) e di vari gusti. Per quanto riguarda il contenuto in materia grassa, lo yogurt si può classificare in magro se inferiore all’1%, parzialmente scremato con percentuale compresa tra l’1,5 e il 2,0% e intero se il suo contenuto supera il 3,0%. Per caratterizzare il prodotto finito è permessa anche l’aggiunta di altri ingredienti quali frutta e zuccheri ma fino ad un massimo del 30% del peso totale.

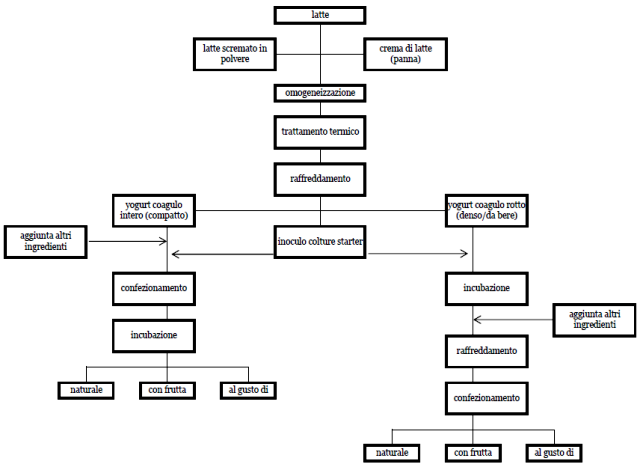

In linea generale e a livello industriale la sua preparazione può essere così schematizzata:

– arrivo del latte fresco.

– filtrazione e analisi: la filtrazione ha lo scopo di eliminare eventuali corpi estranei e/o cellule in sospensione che potrebbero inquinare il prodotto lungo tutto il processo produttivo. Le analisi, spesso, sono svolte invece per determinare da una parte il titolo (%) in grassi, proteine e lattosio e dall’altra l’utilizzo volontario o fraudolento di sostanze chimiche (ad esempio inibenti, detergenti, disinfettanti) e/o farmacologicamente attive (ad esempio antibiotici, ormoni).

– standardizzazione in sostanza secca e/o materia grassa: questo si rende necessario per definire le caratteristiche chimiche, fisiche, nutrizionali e sensoriali del prodotto finito. Generalmente nel latte fresco la percentuale di materia grassa è compresa tra 3 e 3,5, quella dei solidi magri (SML) tra 8,5 e 9 dei quali circa il 50% è rappresentato dal lattosio, il 30-35% da proteine (delle quali circa l’80% caseine, circa il 15-20% sieroproteine, 2-5% peptoni) mentre la parte rimanente è data da sostanze minerali. La standardizzazione può variare a seconda del know-how aziendale e della normativa che regola il settore e/o la categoria merceologica del prodotto. In alcuni casi possono venire aggiunte, oltre al latte magro e alle proteine in polvere anche sostanze stabilizzanti (addensanti, ad esempio) per evitare la comparsa di alcuni difetti (separazione del siero) o conferire una specifica texture. La standardizzazione del latte, oltre che per aggiunta, può anche essere fatta attraverso il processo tecnologico di evaporazione. Un contenuto in solidi totali del 13–15% dei quali 4,0–5,0% di proteine sono ritenuti ottimali in un latte destinato alla produzione di yogurt.

– omogeinizzazione: a livello impiantistico la pressione di esercizio può variare tra i 100 e i 250 bar mentre la temperatura tra i 55 e gli 80 °C. Questi parametri e questa operazione permettono una spinta riduzione dei globuli di grasso e la riorganizzazione strutturale delle sub-micelle caseiniche migliorando in queste ultime anche la capacità di “legare” acqua (WBC – Water Binding Capacity).

– pastorizzazione: la temperatura varia dagli 85 ai 90 °C e mantenuta per 10–30 minuti. Oltre a bonificare il latte da un punto di vista microbiologico questo trattamento termico permette di ottenere positivi effetti soprattutto sulle sieroproteine e le caseine. Le proteine vengono infatti denaturate manifestando una riorganizzazione del reticolo sieroproteine – caseine – grasso – calcio – fosforo preparando nel migliore dei modi il substrato per le successive fase e conferendo una maggiore stabilità nel lungo periodo al prodotto finito.

– raffreddamento: per preparare l’ambiente latte alla successiva fase di inoculazione

– inoculazione della/e colture starter: generalmente nella percentuale dell’1 e il 4% (peso/peso) ad una temperatura di 40–45 °C

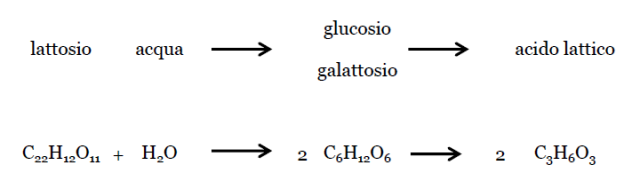

– incubazione e fermentazione: condotta a 42–44 °C per 180–540 minuti. In questo, se pur breve, lasso di tempo avvengono numerosi e complessi cambiamenti. Vediamone alcuni: dal lattosio, la produzione di acido lattico, nelle due forme isomeriche L(+) e D(–), può variare a seconda di diversi fattori e in generale la sua concentrazione si attesta tra lo 0,8 e l’1,4%. Il pH si abbassa fino ad arrivare anche sotto a 4,5–4,6 corrispondente al punto isolelettrico (PI) delle caseine che, a questi valori, precipitano. Caseine e sieroproteine a pH 6,6 sono cariche positivamente e mentre il pH si abbassa i legami calcio–fosfato che legano le sub-micelle di caseina vengono rotti e le caseine iniziano ad aggregarsi e formare un gel attraverso legami idrofobici tra loro e con le sieroproteine (beta-lattoglobuline). Parallelamente i globuli di grasso hanno una carica superficiale negativa a pH maggiore di 4,5 e positiva a pH inferiori 4,5. Questo fa si che la struttura continua del gel venga interrotta e la viscosità del sistema abbassata. Come si intuisce, il sistema alimentare yogurt è abbastanza complesso nel suo insieme così come nello specifico lo è l’attività microbica dei microrganismi: ad esempio Streptococcus thermophilus utilizza gli aminoacidi presenti nel latte originando acido formico e anidride carbonica che sono importanitssimi fattori di crescita per il Lactobacillus delbrueckii subsp. bulgaricus che attraverso il proprio ciclo metabolico degrada le proteine a peptidi e aminoacidi che vengono riutilizzati dal primo per far continuare il ciclo. Questo particolare tipo di simbiosi evoluta è definito più specificatamente protocooperazione. Le attività proteolitiche sono essenziali per la liberazione di aminoacidi che, come precursori, daranno origine a molecole aromatiche: la treonina ad esempio è il precursore dell’aldeide acetica che, nelle gisute quantità (30-40 mg/kg) conferisce allo yogurt il proprio tipico aroma.

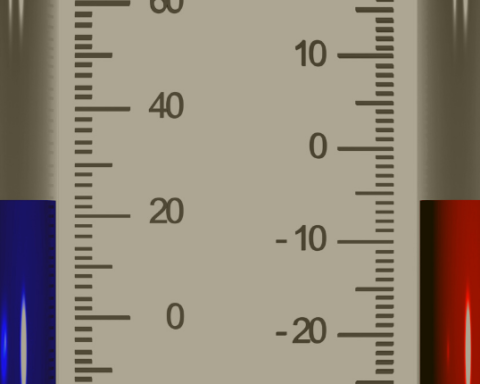

– I raffreddamento: a +5/+10 °C per limitare l’attività microbica ed evitare un over-acidificazione che comprometterebbe la stabilità e la struttura dello yogurt.

– I raffreddamento: a +5/+10 °C per limitare l’attività microbica ed evitare un over-acidificazione che comprometterebbe la stabilità e la struttura dello yogurt.

– confezionamento: varia nel processo e nel packaging soprattutto in funzione delle caratteristiche di texture (compatto, cremoso, da bere). Il linea generale, ll compatto viene confezionato subito dopo l’inoculazione e lasciato fermentare e diventare compatto all’interno del proprio contenitore. Il cremoso e il liquido vengono invece “agitati” più o meno vigorosamente, dopo la fermentazione e prima del confezionamento, a seconda delle caratteristiche reologiche desiderate. Durante questa fase può essere fatta anche l’aggiunta di frutta, cereali e altri ingredienti tal quali o come semilavorati.

– II raffreddamento: a +1/+4 °C consente il mantenimento dell’attività, se pur rallentata, dei microrganismi e la corretta conservazione (catena del freddo) del prodotto lungo tutta la filiera distributiva.

Vedremo più avanti un esempio pratico di produzione casalinga.

Let’s food together!

[…] LO YOGURT – I PARTE […]

[…] LO YOGURT – I PARTE […]

[…] una giornata di corse e schiamazzi, il latte, ricco in triptofano, aminoacido precursore della serotonina, contribuiva a rilassarci e a conciliare il sonno, il calcio, il […]